Bước tiến thần kỳ của gỗ

Bảo vệ môi trường - Ngày đăng : 10:20, 30/07/2017

Thí nghiệm hoá chất bảo quản gỗ ở Tây Nguyên đầu thế kỷ 20

Thí nghiệm hoá chất bảo quản gỗ ở Tây Nguyên đầu thế kỷ 20Nhưng ứng dụng ban đầu của hỗn hợp này đáng thất vọng vì sản phẩm cuối cùng bị co lại. Nhà sáng chế đã cải tiến bằng cách thêm vào phenol - formaldehyde 10 - 40% bột gỗ. Và những đồ vật được đúc từ loại nhựa tổng hợp mang tên Backelite bây giờ đã có đặc tính cơ học tốt hơn.

Thành công đó đã được ứng dụng ngay vào công nghiệp điện tử. Trên thực tế, việc phát triển ban đầu của ngành công nghiệp này là nhờ những đặc tính của hỗn hợp đúc bột gỗ - nhựa phenol.

Trong Thế chiến 2, một câu hỏi mới đặt ra đã thu hút sự quan tâm của nhiều nhà khoa học Mỹ là: thay vì dùng gỗ để cải tiến những đặc tính của nhựa, vậy liệu nhựa có thể dùng để cải tiến các đặc tính của gỗ hay không?

Như ta đã biết, chất gỗ (thành tế bào) phồng ra 45% thể tích khi đặt trong nước. Nếu nước giữa các thành tế bào được thay thế bởi một chất không bay hơi, việc sụp đổ của các thành tế bào sẽ được ngăn chặn, gỗ giữ được trạng thái phồng lên lâu bền.

Khi độ ẩm tương đối thay đổi, sẽ không có sự phồng thêm nào nữa xảy ra. Gỗ này được xem như đạt hiệu suất lý thuyết chống phồng rộp 100%.

Yêu cầu là nhựa phải hòa tan được với nước. Sự thấm qua thành tế bào phụ thuộc vào kích thước tương đối của các khoảng trống rất bé giữa các thành tế bào phồng ra và kích thước phân tử của dung dịch thấm. Khi trùng hợp bằng nhiệt ở nhiệt độ 300oF từ 30 đến 60 phút, dung dịch thấm (monomer) được chuyển thành chất không tan và không bay hơi (polymer).

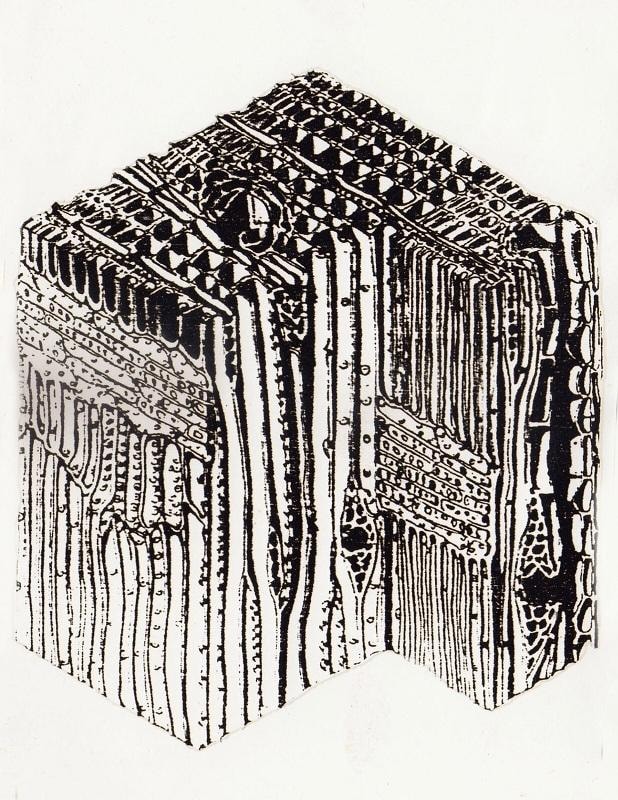

Bản vẽ một mẫu gỗ mềm cho thấy quá trình thấm phụ thuộc vào sự sắp xếp và mối liên kết giữa các tế bào

Cuối thập niên 1950, một phương pháp mới để nâng cấp gỗ là sản xuất hợp chất gỗ - polymer bằng việc trùng hợp bởi bức xạ đã được nhiều nhà khoa học chú ý.

Công trình sớm nhất được thực hiện ở Viện năng lượng nguyên tử Karpov thuộc CHLB Nga và công bố năm 1960. Theo báo cáo này, gỗ được tẩm với các monomer thương mại như methyl methacrylate và được trùng hợp bởi bức xạ gamma... Tuy nhiên những thông tin chi tiết và những thông số cụ thể là từ nghiên cứu ứng dụng của giáo sư J.A Kent, Đại học tổng hợp Virginia – Hoa Kỳ.

Dựa trên kết quả này, các nhà kỹ thuật đã khẩn trương đưa vào sản xuất các loại gỗ nhựa với quy mô công nghiệp, đi đầu là các công ty Nova Wood và Lockheed Georgia của Mỹ.

Quá trình chiếu bức xạ gỗ - nhựa có rất nhiều ưu điểm so với quá trình xử lý bằng nhiệt, bởi khả năng lan truyền của nhiệt kém, hơn nữa những phương thức trùng hợp bằng nhiệt có khả năng gia tăng nhiệt độ không kiểm soát được, làm giảm chất lượng các mẫu gỗ. Trong khi việc trùng hợp bằng bức xạ thì đồng nhất, tốc độ và mức độ trùng hợp được kiểm soát bằng việc thay đổi liều lượng. Vì thế, các mẫu gỗ xử lý bằng bức xạ có thể nâng cao những đặc tính mong ước.

Các hợp chất gỗ - polymer đã qua chiếu xạ hay composites polymer - gỗ (WPC) về mặt cơ học thì khỏe hơn gỗ chưa được xử lý rất nhiều.

Chúng có độ cứng và sức chịu nén cực kỳ tốt, chống được ẩm - nấm - mục và sự tấn công của côn trùng. Độ cứng tăng 300%, sức chịu nén tăng 100%, sức căng tăng 80%, tỷ trọng tăng 50 - 100% và khả năng chống xơ xước tăng 200%.

WPC có nhiều gam màu đẹp, trông giống những loại gỗ quý, không bị nhiễm bẩn bởi các chất lỏng thông thường như nước tẩy rửa, dầu mỡ… và chịu được nhiệt độ cao. Tuy nhiên cũng nên lưu ý, WPC không thể đóng đinh được, nó không còn chỗ cho các sợi hoặc thớ gỗ biến dạng. Vì thế các sản phẩm gỗ cần được hoàn chỉnh về hình dáng, kích thước trước khi được nâng cấp bằng chiếu xạ thấm monomer.

Hai pho tượng cổ Đài Loan đã bị thời tiết, nấm mục tàn phá, được phục chế an toàn bằng kỹ thuật chiếu xạ thấm monomer

Kỹ thuật sản xuất các hợp chất gỗ - polymer chiếu bức xạ gamma rất đơn giản: Gỗ đã qua chế biến đúng kích cỡ được chất vào buồng tẩm (một cái bình bằng thép nối với một bơm chân không).

Buồng tẩm đóng lại và được hút chân không. Sau một thời gian quy định, gỗ được làm ngập bởi một monomer lỏng khi vẫn ở tình trạng chân không. Nitrogen được đưa từ từ vào bình khiến áp lực trong bình tăng dần tới giới hạn cho phép để monomer thấm sâu vào các thành tế bào và vào các thớ gỗ.

Các mẫu gỗ được giữ trong monomer một lúc rồi đưa ra ngoài buồng tẩm, xếp vào những thùng chứa (container) và được đưa lên băng chuyền tự động chạy vào buồng chiếu xạ gamma (thông tường từ nguồn cobalt - 60, tuy nhiên cesium - 137 cũng có thể sử dụng trong một máy chiếu bức xạ thích hợp). Việc chiếu bức xạ tiếp tục cho đến liều lượng đã được lựa chọn trước, tùy thuộc vào tính chất của hỗn hợp polymer, tỷ lệ liều và loại gỗ.

Nói chung một liều lượng khoảng 2-3 rads là đủ để hoàn thành việc trùng hợp polymer. Quá trình này cũng rất tiết kiệm năng lượng (1 megarad năng lượng bức xạ bằng 2,40 calories). Khi được lấy ra khỏi container, WPC được thông khí để làm bay mùi. Một lớp gỗ rất mỏng sẽ được bóc đi vì lớp này chứa ít polymer hơn do việc bay hơi của monomer, xuất hiện trực tiếp lớp hợp chất gỗ - poloymer lên bề mặt. Sản phẩm WPC được chà giấy nhám để làm nổi các vân gỗ tự nhiên và không cần sơn phủ, đánh bóng gì thêm.

Các loại gỗ của những cây mọc nhanh và thứ cấp rẻ tiền được tận dụng cho công nghệ WPC

Một hệ thống monomer đặc thù cho việc nâng cấp gỗ cũng được lựa chọn. Đối với khí hậu nhiệt đới, hỗn hợp polyester chưa no styrene và monomer methyl methacrylate là thích hợp. Những monomer như styrene, methyl methacrylate, acrylonitrile hữu cơ trong tự nhiên thì rất dễ cháy.

Để giảm tính dễ cháy này, các monomer được trộn với những liều lượng khác nhau của halogen sẽ gia tăng khả năng chống lửa của composite. Đối với đồ gỗ nội thất, vẻ đẹp bề ngoài và khả năng chống xơ xước thì được ưa chuộng, điều này có thể thực hiện bằng cách tăng cường thành phần polyester trong hỗn hợp monomer. Người ta cũng có thể trộn thêm vào monomer các chất có tính năng đặc biệt như chlorinated paraffin, phẩm màu, thậm chí cả nước hoa nữa, nhờ đó thu được nhiều loại WPC có những ưu điểm nổi bật, hấp dẫn.

Ở đầu thập niên 1960, Mỹ và Anh đã dùng các tấm WPC để lát đường chống ăn mòn trong các nhà máy sản xuất xút ăn da. Sau đó từ 1-1,5 triệu m2 WPC cho việc này đã được sản xuất hàng năm tại mỗi nước.

CHLB Nga cũng đã ứng dụng WPC trong công nghiệp, dùng làm máy nén lọc của ngành dầu khí, sơn, nhuộm trong môi trường axit hoặc kiềm, kết quả thời gian sử dụng của chúng tăng 200%.

Đặc biệt một thử nghiệm trình diễn tại Trung tâm Nghiên cứu Nguyên tử Bombay (BARC) với 5 loại gỗ xẻ thứ cấp, rẻ tiền phổ biến ở Ấn Độ tên khoa học là: Adina cordifolia, Betula sp, Ceiba pentandra, Dyospyros melanoxylon, Hardwickia binnata để làm ván sàn chất lượng cao. Chúng được cắt, bào hoàn chỉnh trước khi trùng hợp bức xạ với styrene polyester monomer. Mỗi loại có 100 m2 được lát và kết quả tất cả 500 m2 sàn lát ấy vẫn còn như mới sau 6 năm không cần đến bất cứ sự bảo dưỡng nào. Trong khi đó, diện tích ván sàn đối chứng được làm bằng các loại gỗ tốt nhưng chưa được chiếu xạ thấm monomer thì đã phải tu bổ sửa chữa nhiều lần.

Từ đó các WPC đã được sử dụng rộng rãi trong sản xuất sàn lát công nghiệp và gia đình, kỹ nghệ vận tải - giao thông, đồ gỗ gia dụng, trang trí nội thất, xây dựng, công cụ cầm tay, dụng cụ thể thao và công nghiệp quốc phòng…

Kỹ thuật này cũng có thể ứng dụng trong việc nâng cao chất lượng các đồ thủ công mỹ nghệ, bảo quản các tài sản bằng gỗ. Ở một số nơi người ta còn tạc tượng gỗ rồi thấm monomer chiếu xạ để bày ngoài trời sân vườn. Thậm chí nhiều tác phẩm điêu khắc gỗ cổ đã bị tàn phá bởi thời tiết cũng được xỷ lý và khôi phục an toàn…

Đặc biệt, việc sản xuất và ứng dụng rộng rãi WPC trong công nghiệp và đời sống ở nhiều quốc gia đã có ảnh hưởng tích cực đến chiến lược phát triển rừng, phát huy cao độ các giá trị to lớn của rừng: Cung cấp - Phòng hộ - Cảnh quan - Môi trường và mở ra khả năng trồng rừng bằng những loài cây mọc nhanh, bảo tồn được các nguồn gene quý hiếm… đem lại hiệu quả kinh tế vô cùng to lớn.

Các container (đáy 45cm x 45cm, cao 90cm) đang trên băng truyền tự động đưa vào buồng chiếu xạ Vinagamma

Ở Việt Nam, trước năm 1975, nhà nghiên cứu Lê Văn Thới đã đề xuất các thử nghiệm nên thực hiện trên gỗ chất lượng thấp, có thể sử dụng cả phế liệu gỗ và đã lên danh mục 52 loài cây cho kỹ thuật này.

Đầu thập niên 1980, do yêu cầu của ngành dệt, bảo tồn - bảo tàng… đề tài chiếu bức xạ thấm monomer cho gỗ đã được đặt ra. Một nhóm các nhà nghiên cứu ở Trung tâm Nghiên cứu - Thực nghiệm Lâm sinh Lâm Đồng và Viện hạt Đà Lạt đã chọn 45 mẫu gỗ ở Đông Nam Bộ và 32 mẫu ở Lâm Đồng để chiếu xạ thấm monomer. Kết quả đã sản xuất được một số thoi dệt đúng tiêu chuẩn trong phòng thí nghiệm và xác định được liều lượng bức xạ, tỷ lệ liều và monoemer cho một số loài cây mọc nhanh ở Đông Nam Bộ và Nam Tây Nguyên.

Chuẩn bị cho bước phát triển công nghiệp hóa - hiện đại hóa đất nước ở thế kỷ XXI, năm 1999, Nhà nước với nguồn tài trợ của Cơ quan Năng lượng nguyên tử quốc tế (IAEA) qua dự án VIE/8/010, đã thành lâp Trung tâm Chiếu xạ tại TP.HCM (Vinagamma) hội tụ nhiều nhà khoa học ứng dụng như TS Trần Tích Cảnh, điều phối viên của IAEA; Trần Khắc Ân, giám đốc Vinagamma; TS Phạm Quốc Trinh, Trưởng ban An toàn bức xạ - Bộ Khoa học và Công nghệ…

Đề cập đến vấn đề được nhiều người quan tâm, các ông cho biết: Thiết bị chiếu xạ gamma SVST-Co-60 của Trung tâm kiểu hộp mang chuẩn là hệ công nghệ chiếu xạ đa năng, vận hành tự động và an toàn tuyệt đối, không thải loại ra môi trường bất kỳ tác nhân độc hại nào ở dạng khí, lỏng hay rắn. Thiết bị hoạt động không sinh bụi, không sinh khói và không gây tiếng ồn. Sản phẩm chiếu xạ không tồn dư các chất độc hại như xử lý bằng chất hóa học và hoàn toàn không bị nhiễm xạ. Giá thành sản phẩm WPC trên thế giới rất rẻ, chỉ bằng 1/5 - 1/3 giá thành sản phẩm các loại gỗ tốt, lại có ưu điểm về thời gian, bảo đảm nguồn nguyên liệu lâu dài...